Six-Sigma in der Siliziumkarbid-Substratherstellung

04. November 2022, - 3D measurement and inspection

Six-Sigma in der Siliziumkarbid-Substratherstellung mit LOTOS 3D-Messystemen.

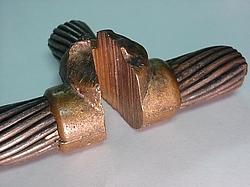

Das Erreichen der strengen Null-Fehler-Strategie in der Automobilindustrie wird zu einer großen Herausforderung für die Hersteller von Siliziumkarbid-Substraten. Sowohl die Umstellung von 150- auf 200-mm-Wafer, als auch die generelle Verlagerung ihres Schwerpunktes weg von reinem Silizium, zwingen die Hersteller um ausreichende Erträge und Zuverlässigkeit zu ringen.

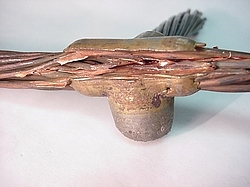

SiC ist eine Kombination aus Silizium und härteren Karbidmaterialien und hat sich aufgrund seiner großen Bandlücke zu einer Schlüsseltechnologie für batteriebetriebene Elektrofahrzeuge entwickelt. Siliziumkarbid funktioniert bei höherer Leistung, höheren Temperaturen und höheren Schaltfrequenzen als Silizium. Diese Eigenschaften können genutzt werden, um die Reichweite von Elektrofahrzeugbatterien zu erhöhen und die Ladezeit zu verkürzen.

"Die Leute wollen ihr Auto in weniger als 10 bis 15 Minuten aufladen, und das wird sich weiter entwickeln", sagte Sam Geha, CEO von Infineon Technologies' Memory Solutions. "Das erfordert Siliziumkarbid und andere Technologien sowie eine stärkere Automatisierung.“

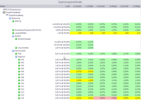

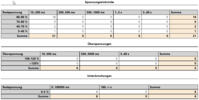

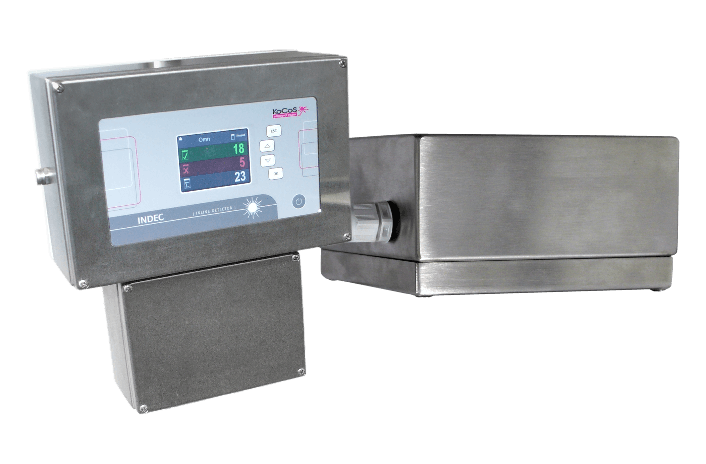

LOTOS 3D-Messysteme helfen bei Umsetzung der Null-Fehler-Strategie hin zu Produktionsprozessen mit hoher Ausbeute ohne jeglichen Ausschuss. Bereits kurz nach der Kristallzucht können die Siliziumkarbid-Blöcke auf geometrische Größen geprüft werden, sodass in den nachfolgenden Produktionsprozessen kein Ausschuss mehr entstehen kann.

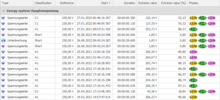

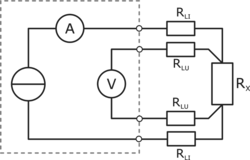

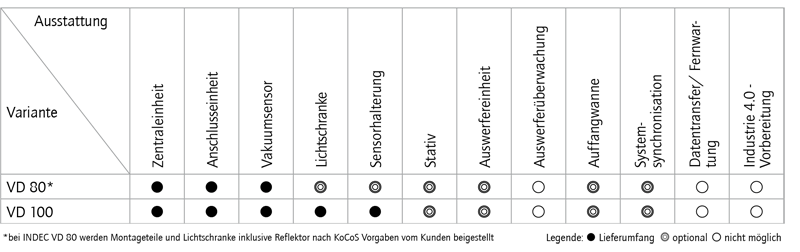

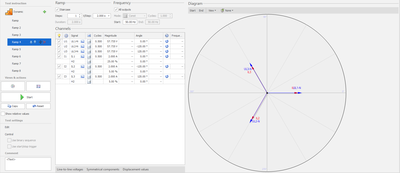

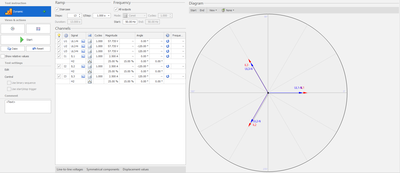

LOTOS kontrolliert alle gängigen Parameter wie Außendurchmesser und Durchmesser am Primär- und Sekundär-Flat, die Flat-Längen, die Notch-Kontur, sowie deren genaue Winkelpositionen.