Vakuumprüfung als Betriebsversicherung

25. Januar 2021, - Vacuum inspection

Die Sicherstellung höchster Produktqualität ist besonders bei der Lebensmittelherstellung ein vorrangiges und unverzichtbares Ziel. Eines der standardisierten Verfahren, um Lebensmittel auch ohne Zusatz von Konservierungsstoffen haltbar zu machen, ist die Vakuumverpackung. Durch eine zuverlässige Absenkung des Sauerstoffpartialdruckes im Inneren der Gebinde wird das Wachstum von Verderbskeimen unterdrückt und somit die Mindesthaltbarkeit dieser Lebensmittel wesentlich verlängert. Ist die Vakuumverpackung aber nicht absolut fehlerfrei ausgeführt und mit Leckagen behaftet, können Lebensmittel bereits lange vor dem angegebenen Verfallsdatum verderben.

Vakuumprüfung für Flaschen, Gläser und Dosens

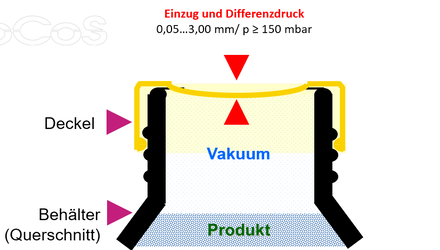

Das Prüfverfahren beruht auf der Ermittlung des vakuumbedingten Einzuges der durchlaufenden Behälterverschlüsse. Per Vergleich mit einem zuvor „eingelernten“ Gutmuster wird die Dichtheit der Behälter beurteilt. Abhängig von den gegebenen Randbedingungen, sind Vakuumprüfungen ab 50 µm Einzug bzw. ab 150 mbar Differenzdruck im Kopfraum zum äußeren Druck möglich.

Die INDEC-Systeme arbeiten mit einem optischen Infrarotsensorkopf. Dadurch können metallische und nichtmetallische Verschlüsse gleichermaßen kontrolliert werden. Beginnend bei Taktraten bis 600 Stück/ min im Grundmodell werden in der höchsten Ausbaustufe bis zu 1.200 Stück/ min für Deckelgrößen von 30…110 mm Durchmesser erreicht.

Überzeugende Vorteile durch optisches Messverfahren

Das optische Messverfahren der INDEC Modellreihe zeichnet sich gegenüber herkömmlichen Verfahren durch eine Vielzahl überzeugender Vorteile aus. So ist das System durch den großen Arbeitsabstand des Sensorkopfes von mehr als 100 mm in der Lage, die verschiedensten Abweichungen, hervorgerufen durch Maßschwankungen der Behälter, horizontalen Spurversatz der Prüflinge sowie die unvermeidlichen Ungenauigkeiten bei der manuellen Höheneinstellung des Sensorkopfes, vollständig zu tolerieren.

Selbst Vibrationen des Förderbandes und vereinzelte Wassertropfen auf den Deckeln beinträchtigen die korrekte Arbeitsweise des INDEC Systems im Gegensatz zu anderen Meßverfahren nicht.

INDEC die Betriebsversicherung

Reklamationen, Imageschäden, Verlust von Kunden und hohe Kosten sind mögliche Auswirkungen undichter Vakuumverpackungen. Die Folgen können insbesondere für die Existenz von kleinen und mittelständischen Unternehmen gravierend sein. Der Einsatz geeigneter Vakuumprüfsysteme sollte daher überall dort selbstverständlich sein, wo Vakuumverpackungen erzeugt werden.

Leider ist der durchgängige Einsatz von effektiven Inspektionssystemen in Betrieben, welche Lebensmittel abfüllen nicht selbstverständlich. Bei unseren Besuchen vor Ort sieht man immer wieder Produktionsstätten wo keine derartige Prüftechnik verwendet wird. Die INDEC-Prüfgeräte sind einfach in bestehende Anlagen integrierbar und bieten die Möglichkeit, vorhandene Messtechnik kostengünstig auf einen modernen Stand zu aktualisieren. Als Komplett-installation bieten die schlüsselfertigen INDEC-Prüfsysteme ein "Rundum-sorglos-Paket", mit dem eine verlässliche Qualitätssicherung schnell und einfach erreichbar ist.